Il machine learning consente di prevenire i guasti ai sistemi di produzione

Anomalie anche minime nei sistemi di controllo industriale, con il passare del tempo possono portare a blocchi della produzione. Una nuova soluzione basta sul machine learning consente il rilevamento preventivo.

Un malfunzionamento di un macchinario di produzione può essere causato da un guasto, da una manomissione volontaria o involontaria, o da un attacco informatico. A prescindere dalla causa, i problemi che ne seguono vanno dal rischio di danni a cose e persone alla realizzazione di prodotti difettosi, finanche al blocco della produttività.

Prevenire queste situazioni è prioritario in un momento in cui la convergenza sempre più stretta fa OT e IT e la diffusione di dispositivi IIoT espone il settore OT a rischi sconosciuti fino a poco tempo fa. È a questo fine che Kaspersky ha ideato Machine Learning for Anomaly Detection, un prodotto che ha l'importante funzione di rilevare le anomalie nei processi di produzione.

Può monitorare qualsiasi macchinario esistente e non occorre alcun componente hardware. Il software si interfaccia con tutti i sensori già presenti sui sistemi di controllo industriale SCADA, e ne analizza la telemetria mediante algoritmi di machine learning. Il monitoraggio continuo produce avvisi nel caso in cui venga rilevato uno scostamento dei parametri dai valori standard di conformità.

La rete neurale dev'essere istruita usando le telemetrie storiche. Da qui ricava i valori medi che permettono di calcolare gli scostamenti dal comportamento standard della macchina. La taratura dev'essere poi rifatta ogni volta che viene cambiato un processo produttivo: per esempio se viene introdotta una nuova materia prima o se si sostituisce una parte della macchina.

La rete neurale dev'essere istruita usando le telemetrie storiche. Da qui ricava i valori medi che permettono di calcolare gli scostamenti dal comportamento standard della macchina. La taratura dev'essere poi rifatta ogni volta che viene cambiato un processo produttivo: per esempio se viene introdotta una nuova materia prima o se si sostituisce una parte della macchina.

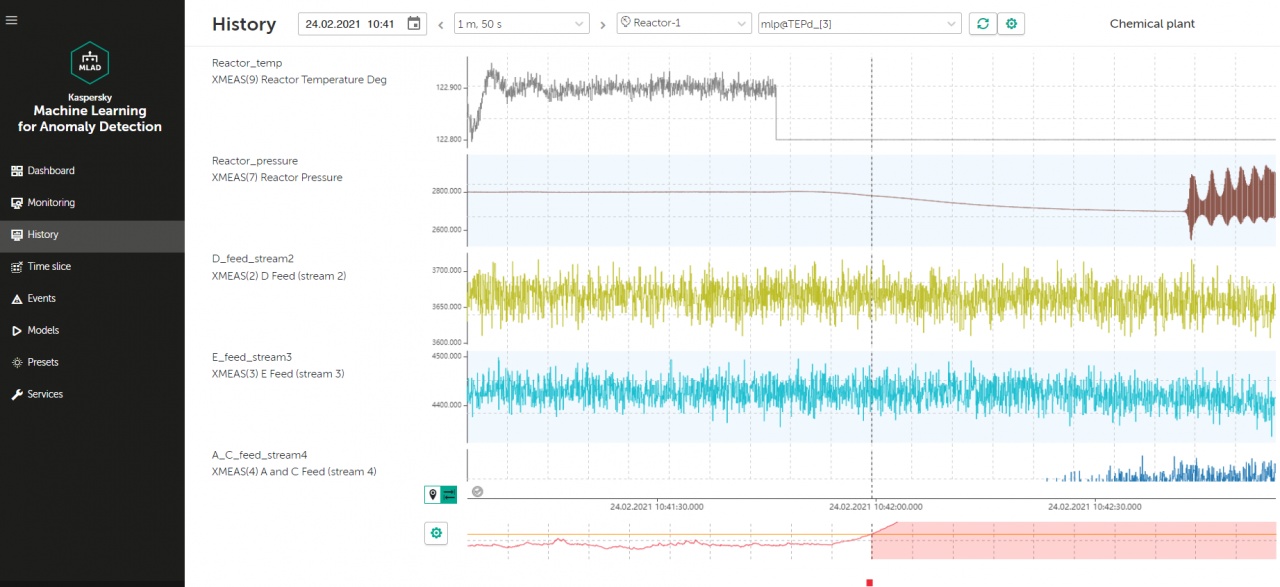

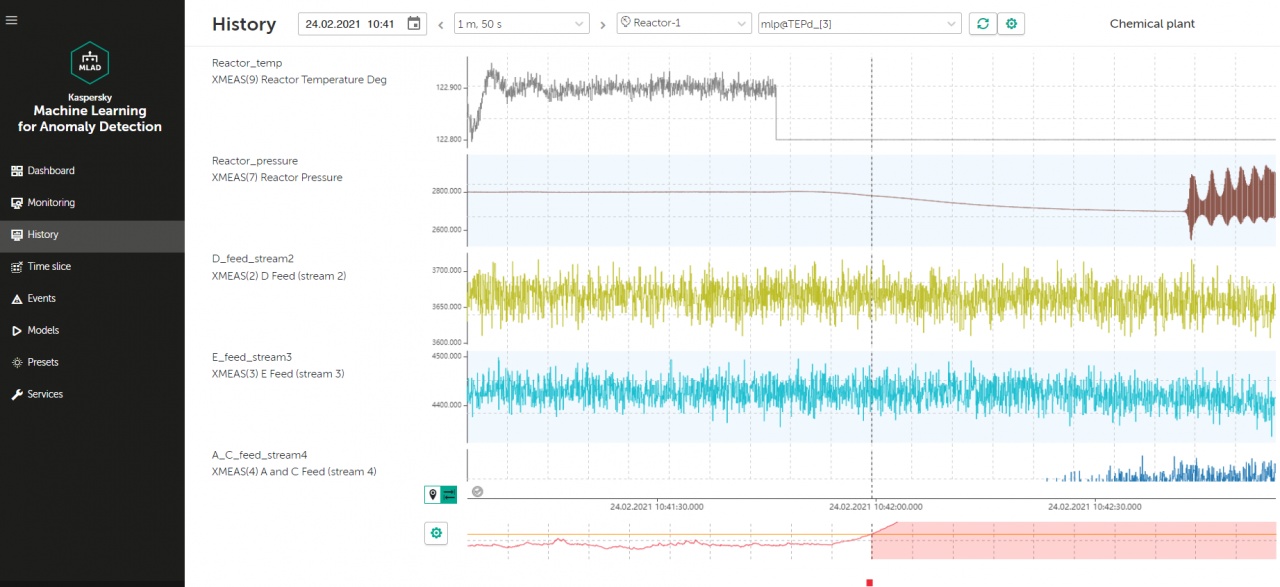

Gli addetti alla sicurezza controlleranno la situazione mediante grafici che riassumo visivamente la situazione. Il software visualizza i grafici di tutti i processi monitorati, e consente anche di tenere traccia delle anomalie riscontrate, del periodo in cui sono state segnalate e delle parti del sistema interessate.

Da notare che spesso un'anomalia minima, come il parametro di un sensore, si verifica prima che il macchinario manifesti un malfunzionamento percettibile all'occhio umano. Questo significa che identificare preventivamente il problema può prevenire l’interruzione dei processi e di conseguenza ridurre i costi dei tempi di inattività.

Le stime pubblicate da Kaspersky in relazione al risparmio che si otterrebbe riducendo del 50% i tempi di inattività indicano che una grande centrale elettrica di risparmiare fino a 1 milione di dollari all’anno e una raffineria di petrolio fino a 2,5 milioni di dollari. Su una PMI le cifre sono più basse, ma potrebbero comunque fare la differenza.

Prevenire queste situazioni è prioritario in un momento in cui la convergenza sempre più stretta fa OT e IT e la diffusione di dispositivi IIoT espone il settore OT a rischi sconosciuti fino a poco tempo fa. È a questo fine che Kaspersky ha ideato Machine Learning for Anomaly Detection, un prodotto che ha l'importante funzione di rilevare le anomalie nei processi di produzione.

Può monitorare qualsiasi macchinario esistente e non occorre alcun componente hardware. Il software si interfaccia con tutti i sensori già presenti sui sistemi di controllo industriale SCADA, e ne analizza la telemetria mediante algoritmi di machine learning. Il monitoraggio continuo produce avvisi nel caso in cui venga rilevato uno scostamento dei parametri dai valori standard di conformità.

La rete neurale dev'essere istruita usando le telemetrie storiche. Da qui ricava i valori medi che permettono di calcolare gli scostamenti dal comportamento standard della macchina. La taratura dev'essere poi rifatta ogni volta che viene cambiato un processo produttivo: per esempio se viene introdotta una nuova materia prima o se si sostituisce una parte della macchina.

La rete neurale dev'essere istruita usando le telemetrie storiche. Da qui ricava i valori medi che permettono di calcolare gli scostamenti dal comportamento standard della macchina. La taratura dev'essere poi rifatta ogni volta che viene cambiato un processo produttivo: per esempio se viene introdotta una nuova materia prima o se si sostituisce una parte della macchina. Gli addetti alla sicurezza controlleranno la situazione mediante grafici che riassumo visivamente la situazione. Il software visualizza i grafici di tutti i processi monitorati, e consente anche di tenere traccia delle anomalie riscontrate, del periodo in cui sono state segnalate e delle parti del sistema interessate.

Da notare che spesso un'anomalia minima, come il parametro di un sensore, si verifica prima che il macchinario manifesti un malfunzionamento percettibile all'occhio umano. Questo significa che identificare preventivamente il problema può prevenire l’interruzione dei processi e di conseguenza ridurre i costi dei tempi di inattività.

Le stime pubblicate da Kaspersky in relazione al risparmio che si otterrebbe riducendo del 50% i tempi di inattività indicano che una grande centrale elettrica di risparmiare fino a 1 milione di dollari all’anno e una raffineria di petrolio fino a 2,5 milioni di dollari. Su una PMI le cifre sono più basse, ma potrebbero comunque fare la differenza.

Rimani sempre aggiornato, seguici su Google News!

Seguici

Rimani sempre aggiornato, seguici su Google News!

Seguici

Notizie correlate

Speciali Tutti gli speciali

Calendario Tutto

Apr 03

ALSO AI ROADSHOW - Firenze

Apr 03

IDC CIO Summit 2025 - Roma

Apr 03

Road Show Gruppo Vianova - Digital transformation: scopri la Partnership vincente per far crescere il tuo business - Roma

Apr 03

WatchGuard Webinar Time - ZERO TRUST E PROTEZIONE DELLE IDENTITA'

Apr 03

V-Valley & Acronis | Virtual Certification day: Disaster recovery + Management

Apr 03

Ready Informatica RoadShow a Monza | Ready for IT Evolution! Tecnologie integrate per un IT più sicuro, agile e performante nelle PMI Italiane

Apr 03

Red Hat Ansible Automation Platform: creare valore partendo da una solida conoscenza tecnica | Live Webinar

Apr 03

Scopri Omnissa: soluzioni per un business pronto per il futuro

Apr 04

Cyber Unit: Cisco Security, la Chiave per un Ambiente Digitale Più Sicuro